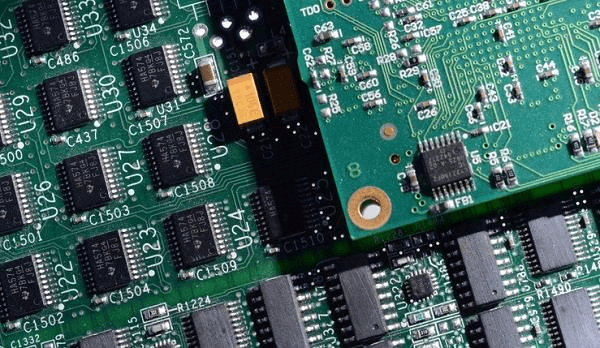

在PCBA锡膏焊接过程中,由于焊接材料、工艺、人员等因素的影响,会导致PCBA焊接不良的现象,下面由深圳佳金源锡膏厂家介绍—下常见的PCBA焊接不良现象:

1、PCBA板面残留物过多

PCBA板子残留物过多可能是由于焊接前未预热或预热温度过低,锡炉温度不够;走板速度太快;锡液中加了防氧化剂和防氧化油;助焊剂涂布太多;组件脚和孔板不成比例(孔太大),使助焊剂堆积;在使用过程中,较长时间未添加稀释剂等因素造成的。

2、腐蚀,元件发绿,焊盘发黑

主要是由于预热不充分造成焊剂残留物多,有害物残留太多;使用需要清洗的助焊剂,但焊接完成后没有清洗。

3、虚焊

虚焊是一种非常常见的不良,对板子的危害性也非常大。主要与涂布剂的量太少或不均匀有关;

部分焊盘或焊脚氧化严重;pcb 布线不合理;发泡管堵塞,发泡不均匀,造成助焊剂涂布不均匀;手浸锡时操作方法不当;链条倾角不合理;波峰不平等原因有关。

4、冷焊:

焊点表面呈豆腐渣状。主要由于焊接温度不足或焊接时间过短导致的。此外,如果锡膏中的助焊剂活性不足,也可能导致冷焊现象。

冷焊的具体特征包括焊接点外表灰色、无光泽,在显微镜下观察,焊点呈颗粒状。这种不良现象可能是由于回流炉温曲线设置不当、过炉速度过快、产品过炉放置过密集、锡膏变质等原因造成的。

5、焊点发白:

凹凸不平,无光泽。一般由于焊接温度过高,或者是加热时间过长而造成的。该不良焊点的强度不够,受到外力作用极易引发元器件短路的故障。

6、焊盘剥离:

主要是由于焊盘受到高温后而造成与印刷电路板剥离,该不良焊点极易引发元器件短路的故障。

7、锡珠

工艺上:预热温度低(焊剂溶剂未完全挥发);走板速度快,未达到预热效果:链条倾斜不好,锡液与pcb间有气泡,气泡爆裂后产生锡珠;手浸锡时操作不当;工作环境潮湿;

pcb的问题:板面潮湿,有水分产生;pcb跑气的孔设计不合理,造成pcb与锡液之间窝气;pcb设计不合理,零件脚太密集造成窝气。

PCBA锡膏焊接不良现象造成的原因是非常多,其中需要对每一个工序进行严格控制,减少前面工序对后续的影响。

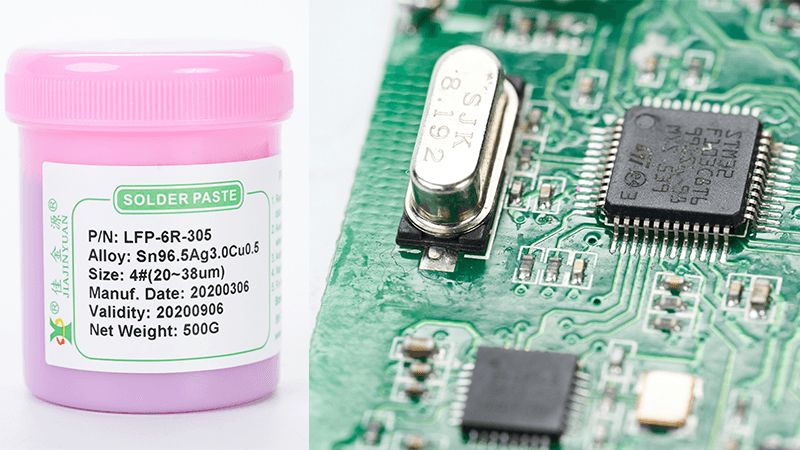

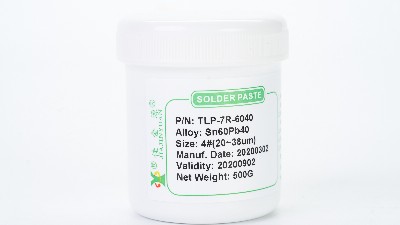

作为一家十六年的锡膏厂家,佳金源一直致力于锡膏的研究、开发、生产和销售。我们的产品品质稳定,不连锡、不虚焊、不立碑;无锡珠残留,焊点光亮饱满、焊接牢固、导电性佳。有需求的话,欢迎联系我们。

全国服务热线

全国服务热线

咨询电话